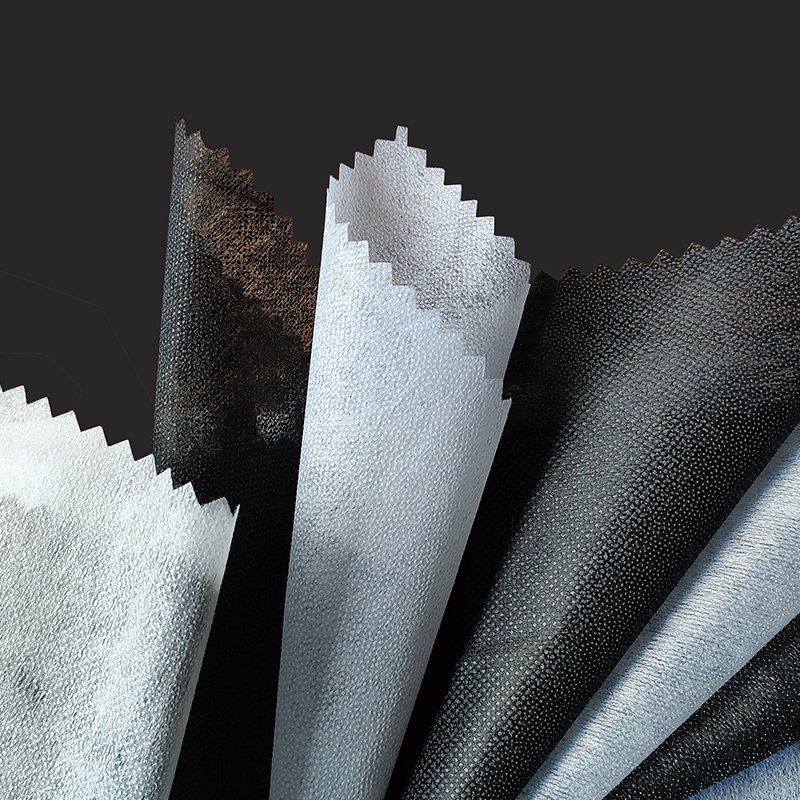

1. Matières premières du tissu non tissé

Tissu non tissé est principalement composé de fibres de polyester, de polypropylène ou de viscose. Ces fibres sont légères, solides, résistantes aux produits chimiques et ont une bonne aptitude au traitement, ce qui en fait des matériaux idéaux pour la fabrication de tissus non tissés. Les fibres de polyester sont généralement utilisées dans des applications qui nécessitent durabilité et résistance aux UV, tandis que les fibres de polypropylène sont plus adaptées aux produits jetables et aux produits sanitaires en raison de leur poids plus léger et de leurs coûts de production inférieurs. Les fibres de viscose sont souvent utilisées dans les produits médicaux et de soins personnels en raison de leur bonne absorption d'eau et de leur douceur pour la peau.

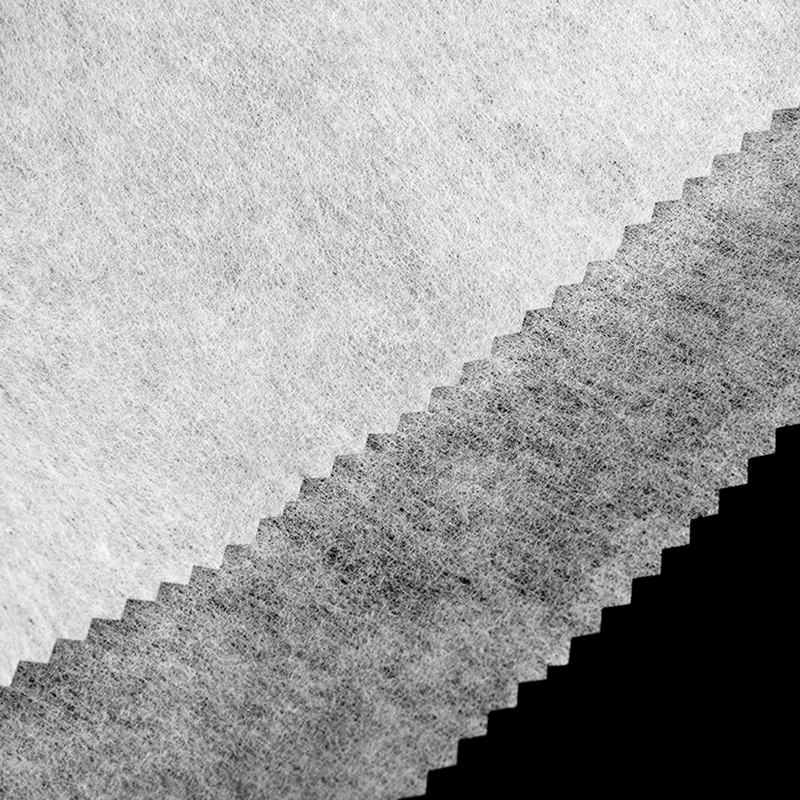

2. Processus de formage mécanique

Le processus de formage mécanique est une méthode importante dans la production de tissus non tissés. Il forme la bande de fibres en une structure tridimensionnelle pour lui conférer de bonnes propriétés physiques. Les méthodes de formage mécanique courantes comprennent l'aiguilletage et l'hydro-enchevêtrement.

Aiguillage : les tissus non tissés aiguilletés sont fabriqués en perçant à plusieurs reprises la bande de fibres à travers une plaque à aiguille avec des barbes, de sorte que les fibres soient emmêlées les unes aux autres pour former une structure solide. Ce procédé ne nécessite pas l'utilisation d'adhésifs chimiques, les non-tissés produits présentent donc des performances environnementales élevées. Les tissus non tissés aiguilletés sont souvent utilisés dans les intérieurs automobiles, les tapis et les matériaux filtrants en raison de leur haute résistance et durabilité.

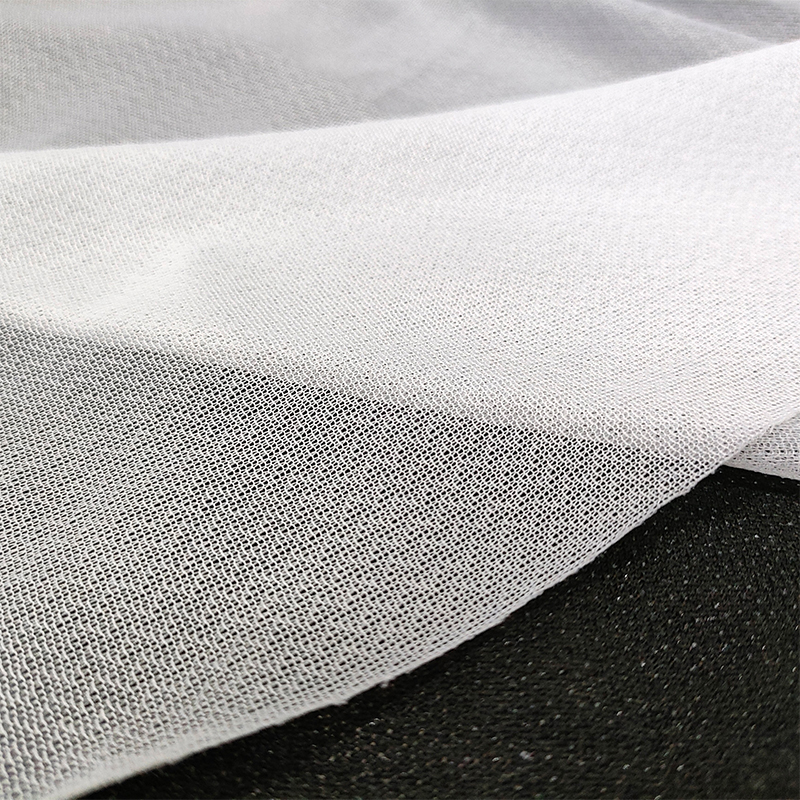

Hydro-enchevêtrement : Les non-tissés hydro-enchevêtrés sont fabriqués en pulvérisant de l'eau à haute pression sur la bande de fibres pour enchevêtrer et fixer les fibres. Les tissus non tissés produits par ce procédé ont un toucher agréable et une grande flexibilité et sont souvent utilisés dans des produits médicaux et sanitaires tels que des lingettes humides et des blouses chirurgicales.

L'avantage du processus de formage mécanique est qu'il n'est pas nécessaire d'ajouter des adhésifs chimiques, que les propriétés physiques du produit fini sont relativement stables et que le processus de production est plus respectueux de l'environnement. Cependant, son équipement de traitement est relativement complexe et impose des exigences élevées en matière d'uniformité de la bande de fibres.

3. Processus de formage chimique

Le processus de formation chimique consiste à immerger la bande de fibres dans une solution adhésive chimique ou à pulvériser un adhésif chimique pour lier les fibres de la bande de fibres entre elles afin de former un tissu doté d'une certaine résistance. Les adhésifs chimiques couramment utilisés dans ce procédé comprennent les adhésifs en émulsion et les adhésifs à base de solvants.

Adhésifs en émulsion : cet adhésif est généralement basé sur une émulsion de polymère et peut réagir chimiquement ou s'emmêler physiquement avec les fibres de la bande de fibres pour former une structure solide. Les avantages des colles en émulsion sont qu'elles sont faciles à manipuler et ne nécessitent pas l'utilisation de solvants organiques pendant le processus de production, ce qui répond aux exigences de protection de l'environnement.

Adhésifs à base de solvants : Les adhésifs à base de solvants dissolvent généralement les adhésifs polymères afin qu'ils puissent être répartis uniformément dans la bande de fibres. Au fur et à mesure que le solvant s'évapore, la bande de fibres se solidifie et se forme progressivement.

Les avantages du processus de moulage chimique sont une vitesse de production rapide et le type et la quantité d'adhésif peuvent être ajustés en fonction de différents besoins pour atteindre différentes exigences de performances. Cependant, le processus de moulage chimique utilise souvent une certaine quantité de produits chimiques, il peut donc ne pas convenir aux scénarios d'application nécessitant des exigences élevées en matière de protection de l'environnement.

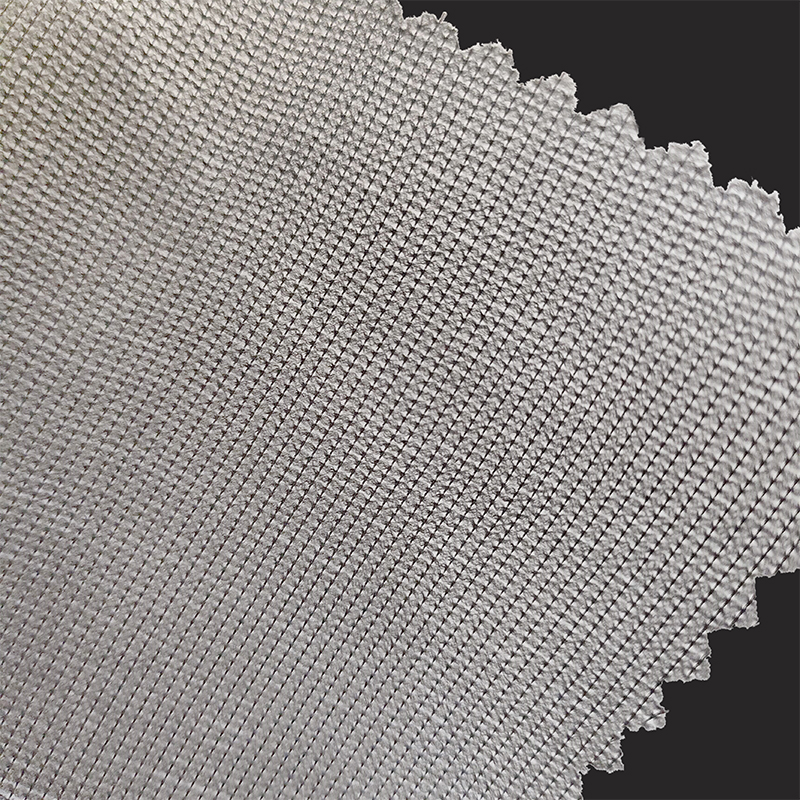

4. Processus de liaison thermique

Outre les processus de moulage mécaniques et chimiques, le collage thermique est également une méthode courante pour produire des tissus non tissés. Le processus de liaison thermique chauffe la bande de fibres pour faire fondre et lier les fibres thermoplastiques ensemble pour former un tissu de support. Les processus de liaison thermique courants incluent le laminage à chaud et l’air chaud.

Méthode de laminage à chaud : Les rouleaux chauffants sont utilisés pour appliquer une pression sur la bande de fibres afin de faire fondre et de lier les fibres ensemble. Les tissus non tissés laminés à chaud sont souvent utilisés dans la production de produits sanitaires jetables tels que des couches et des serviettes hygiéniques.

Méthode à air chaud : Les tissus non tissés à air chaud sont fabriqués en soufflant de l'air chaud à travers la bande de fibres, de sorte que la surface des fibres fonde et se lie les unes aux autres. Ce tissu non tissé a une texture douce et peut être utilisé comme doublure de vêtements, rembourrage de couette, etc.