1. Sélection et prétraitement des matières premières fibreuses

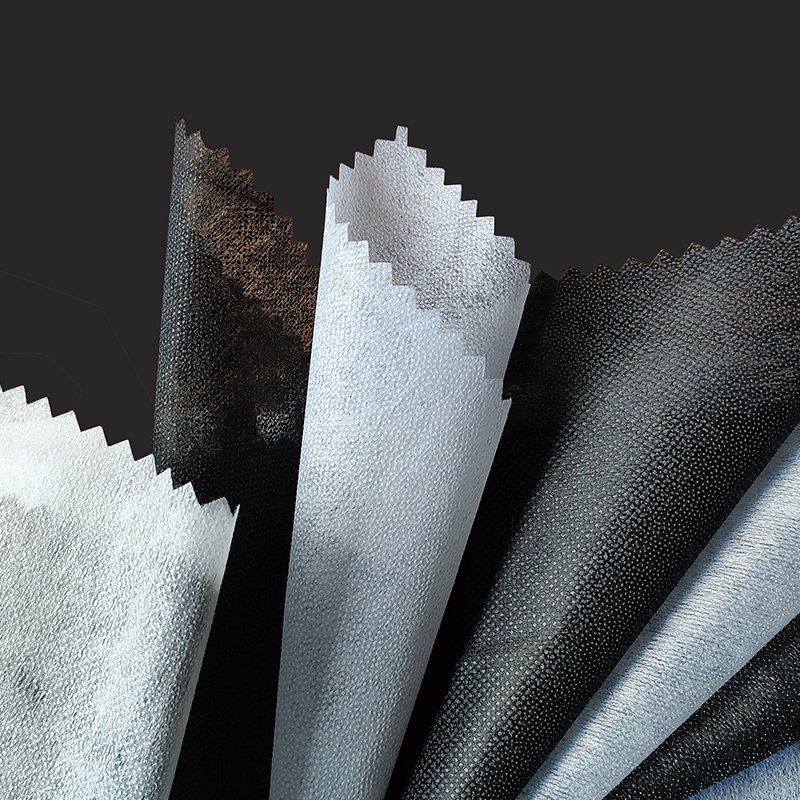

La première étape du processus de formation de tissu non tissé est de sélectionner des matières premières fibreuses appropriées. Les matières premières fibreuses courantes comprennent le polyester, le polypropylène et le vinylon. Ces fibres subiront une série de prétraitements au cours du processus de production pour mieux s'adapter aux étapes de transformation ultérieures.

La fibre de polyester a une bonne résistance et une bonne résistance à la chaleur et est souvent utilisée dans les produits non tissés qui nécessitent une durabilité et une résistance élevée, tels que les matériaux filtrants et les utilisations industrielles.

La fibre de polypropylène est souvent utilisée dans la production de produits sanitaires et de biens de consommation jetables en raison de sa faible densité, de sa résistance à la corrosion chimique et de sa forte perméabilité à l'air.

La fibre Vinylon convient aux produits médicaux et sanitaires en raison de sa bonne absorption de l'humidité et de sa douceur, en particulier dans les zones exigeant beaucoup de confort, telles que les couches pour bébés et les serviettes hygiéniques.

Après la sélection des fibres, la fibre brute doit être peignée, nettoyée et soumise à d'autres traitements pour garantir qu'elle ne transporte pas d'impuretés et qu'elle puisse être formée en douceur lors des processus ultérieurs.

2. Processus de cardage

Le processus de cardage est la première étape importante dans la production de tissus non tissés. Dans ce processus, les fibres sont introduites dans la machine à cartes et dispersées dans une structure maillée uniforme grâce à une série de dispositifs mécaniques. Le cardage peut non seulement briser les fibres, mais également éliminer efficacement les impuretés et assurer l'uniformité des fibres.

Dans ce processus, les fibres telles que le polyester, le polypropylène et le vinylon sont peignées en un maillage par la machine à cartes et distribuées selon une épaisseur et une densité spécifiques. Le treillis en fibres cardées peut passer à l'étape suivante du processus de filage.

3. Formation de filets tournants

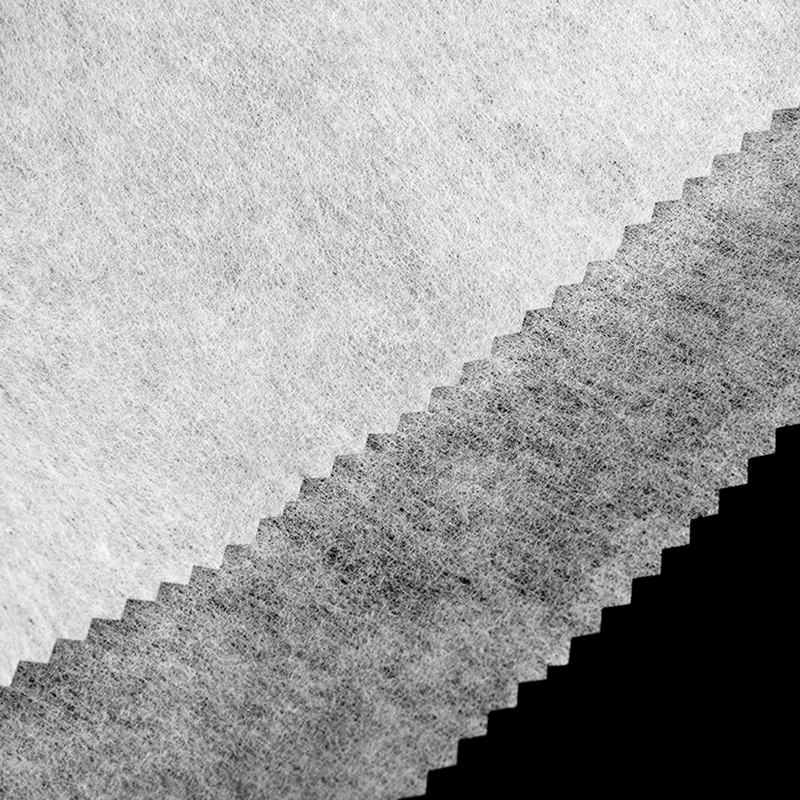

Le formage du filet de filage est une étape clé dans la transformation ultérieure des fibres cardées en tissus non tissés. Les méthodes courantes de formation de filets filants comprennent la formation de bandes sèches, la formation de bandes humides et la formation de bandes aériennes.

Formation de bande sèche : la bande de fibres est disposée en une bande via une bande transporteuse à bande par action mécanique, ce qui convient aux tissus non tissés plus légers et plus résistants. Le formage de bandes sèches est généralement utilisé pour les fibres chimiques telles que le polypropylène et le polyester, et peut produire une structure de maille uniforme, adaptée aux produits jetables et aux matériaux filtrants, etc.

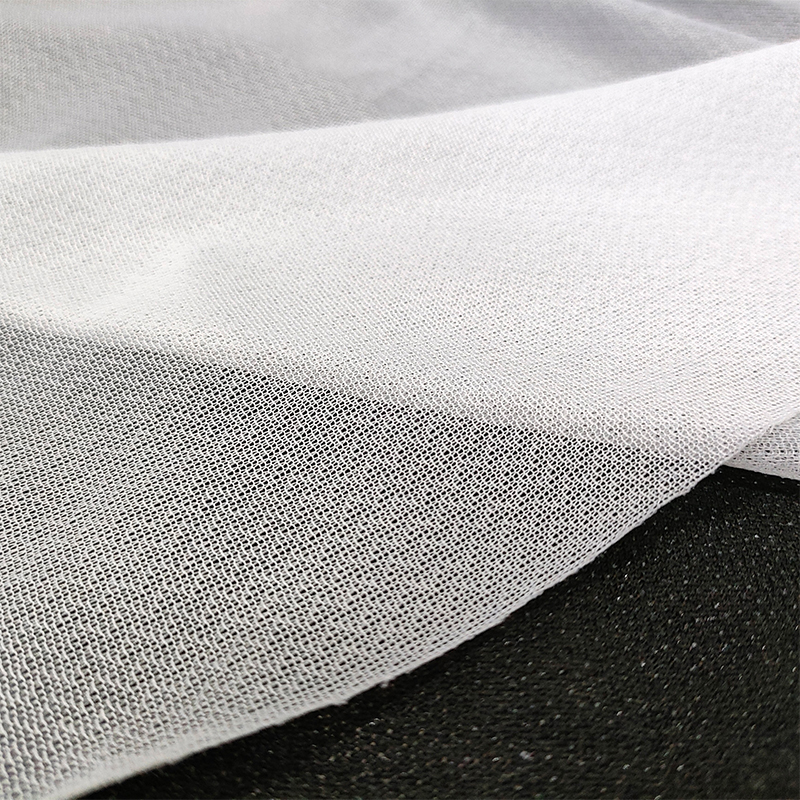

Formation de bande humide : les fibres sont dispersées dans une solution aqueuse puis déposées dans une bande à travers un filet filtrant, ce qui convient aux tissus non tissés présentant des structures plus complexes et des exigences élevées en matière d'absorption d'eau. Les toiles posées par voie humide sont souvent utilisées pour le traitement des fibres de vinylon, en particulier pour les produits qui nécessitent un pouvoir absorbant et un confort élevés, tels que les serviettes hygiéniques et les couches.

Toiles posées à l'air : utilisez le flux d'air pour suspendre les fibres dans l'air et les former à l'aide d'un équipement d'aspiration. Les toiles posées par air sont généralement utilisées pour les structures plus lâches, adaptées aux produits sanitaires et aux matériaux d'isolation.

Ces méthodes de formation de bandes utilisent différentes technologies et processus pour obtenir une distribution uniforme des fibres et la formation d'une structure maillée, jetant ainsi les bases des processus de formation ultérieurs.

4. Processus de consolidation

La consolidation consiste à lier la bande de fibres formée par pressage mécanique, chimique ou à chaud pour former un tissu non tissé présentant une certaine résistance et stabilité. Selon les différentes exigences de l'application, les méthodes de consolidation peuvent être divisées en les types suivants :

Consolidation pressée à chaud : La chaleur est utilisée pour fondre et lier les fibres. Les fibres de polypropylène et de polyester utilisent souvent une technologie de consolidation pressée à chaud, qui peut améliorer efficacement la résistance et la stabilité des tissus non tissés. La consolidation pressée à chaud convient à la production de tissus non tissés plus durs et plus durables.

Consolidation chimique : Les bandes de fibres sont liées chimiquement par enduction ou pulvérisation d'adhésifs. La consolidation chimique convient aux produits non tissés qui nécessitent des propriétés spécifiques (telles que antibactériennes et ignifuges). Par exemple, dans les produits médicaux et sanitaires, la consolidation chimique peut améliorer efficacement la fonctionnalité des tissus non tissés.

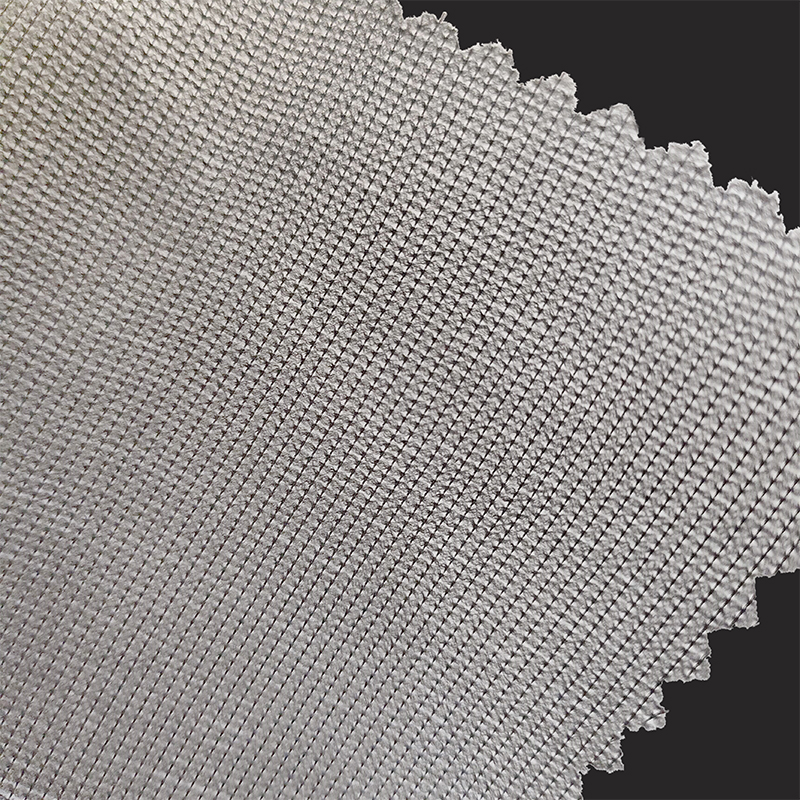

Consolidation mécanique : Les fibres sont mécaniquement perforées à travers un dispositif d’aiguilletage spécial pour former une structure entrelacée. La consolidation mécanique est souvent utilisée pour produire des tissus non tissés durables et indéchirables, adaptés aux tapis, aux matériaux filtrants, etc.

5. Processus de post-traitement

Le non-tissé consolidé doit généralement subir une série de processus de post-traitement pour améliorer ses performances ou répondre aux besoins spécifiques du marché. Les processus de post-traitement courants incluent :

Traitement antibactérien : Grâce à des additifs chimiques ou à la pulvérisation d'agents antibactériens, les non-tissés acquièrent des propriétés antibactériennes largement utilisées dans les domaines médical et sanitaire.

Teinture et impression : Selon la demande du marché, un traitement de teinture ou d'impression est effectué pour augmenter la beauté et la fonctionnalité des tissus non tissés, qui conviennent aux industries de la décoration intérieure et de la mode.

Traitement imperméable : Grâce à un revêtement ou à un traitement, les tissus non tissés sont rendus imperméables, ce qui est souvent utilisé dans la fabrication de produits tels que des vêtements de pluie et des vestes.